Cono kaasmakers is al sinds 2022 lid van LMN en maken hoogwaardige kazen voor tal van afnemers wereldwijd. Ook Cono zet vol in op het gebruik van de Lean tools en gebruikt deze om haar processen continue te optimaliseren. Ditmaal doken we samen met Cono in de wereld van Hoshin Kanri.

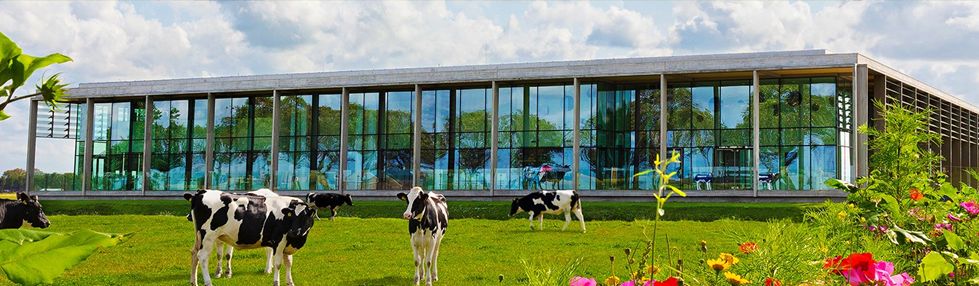

Veel van onze leden zijn met name, gericht op mechanische en elektro-installaties. Maar CONO Kaasmakers heeft op procestechnologisch gebied heel wat in huis! In deze moderne kaasmakerij, die in 2014 in gebruik is genomen, worden premium kazen, waaronder het bekendste merk Beemster gemaakt. De CONO kazen gaan naar klanten in 50 landen over heel de wereld. Met een respectabele 120 jaar op de teller heeft de tijd hier in de Beemster allerminst stilgestaan, wat terug te zien is in deze innovatieve omgeving.

Na een gastvrij ontvangst en een mooie introductie hebben we een ronde door het bedrijf gemaakt en kunnen zien hoe dit proces verloopt. Tools als 5-S en TPM blijken zeer belangrijk te zijn voor Cono. Proces betrouwbaarheid heeft een 1 op 1 relatie met de productkwaliteit daar het hele proces van koe tot kaas 1 flow vormt. Omdat het in de praktijk zeer lastig blijkt om een koe even “uit te zetten” tijdens groot onderhoud of bij een voorkomende storing, is de bewegingsruimte uitermate beperkt. Met 400 aangesloten melkveehouderijen die 440 miljoen Kg melk leveren, is dit een een mooie prestatie die 24/7 doorgaat!

Uit onze Go & See inventarisatielijst hebben we ditmaal de Hoshin Kanri verkozen omdat deze tool bij veel bedrijven nog op het wensen lijstje staan. Tegelijkertijd

Ook in deze Go&See hebben we gezien hoe leden van LMN werk maken van de verschillende beschikbare Lean tools. Door samen te werken leren we de tools beter te begrijpen en zien we bij collega bedrijven welke resultaten er mee worden geboekt. Cone Kaasmakers is daarvan weer een schitterend voorbeeld. Door de professionele en gedegen aanpak worden verspillingen continue aangepakt en producten vervaardigd waar we als Nederlanders trots op mogen zijn.

Bedankt Cono voor het organiseren van deze dag!